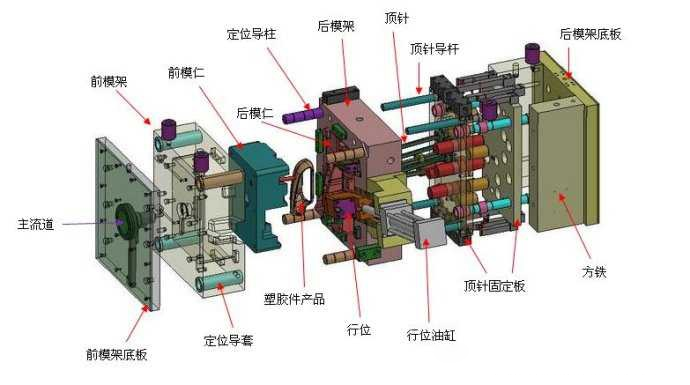

1 ဆေးထိုးမှို၏ဖွဲ့စည်းမှု။၎င်းတွင် အဓိကအားဖြင့် ပုံသွင်းခြင်းဆိုင်ရာ အစိတ်အပိုင်းများ (ရွေ့လျားနေသော ပုံသေမှိုအစိတ်အပိုင်းများ၏ မှိုအပေါက်ကို ရည်ညွှန်းသော အစိတ်အပိုင်းများ)၊ လောင်းသည့်စနစ် (ဆေးထိုးစက်၏ nozzle မှ မှိုပေါက်အတွင်းသို့ မှိုပေါက်ထဲသို့ ဝင်ရောက်သည့်လမ်းကြောင်း)၊ လမ်းညွှန်ပေးခြင်း၊ အစိတ်အပိုင်းများ (မှိုပိတ်ချိန်တွင် မှိုကို တိကျစွာ ချိန်ညှိရန်)၊ တွန်းထုတ်သည့် ယန္တရား (မှိုကွဲပြီးနောက် မှိုပေါက်အတွင်းမှ ပလပ်စတစ်ကို တွန်းထုတ်သည့် ကိရိယာ)၊ အပူချိန်ထိန်းညှိစနစ် (ဆေးထိုးခြင်းလုပ်ငန်းစဉ်၏ မှိုအပူချိန်လိုအပ်ချက်များနှင့် ကိုက်ညီစေရန်၊ ) အိတ်ဇောစနစ် (မှိုအပေါက်အတွင်းရှိ လေနှင့် ပလပ်စတစ်ကိုယ်နှိုက်က မငြိမ်မသက်ဖြစ်နေသော ဓာတ်ငွေ့များကို ပုံသွင်းနေစဉ်အတွင်း မှိုထဲမှ ထွက်လာပြီး အိတ်ဇောအပေါက်ကို ခွာမျက်နှာပြင်ပေါ်တွင် မကြာခဏ တပ်ဆင်ထားသည်) နှင့် အထောက်အကူပြု အစိတ်အပိုင်းများ (တပ်ဆင်ရန်နှင့် ပြုပြင်ရန် အသုံးပြုသည့် သို့မဟုတ်၊ ပုံသွင်းအစိတ်အပိုင်းများနှင့် ယန္တရား၏ အခြားအစိတ်အပိုင်းများကို ပံ့ပိုးပေးသည်) ဖြင့် ဖွဲ့စည်းထားပြီး တစ်ခါတစ်ရံတွင် ဘေးဘက်ခွဲခြင်းနှင့် အူတိုင်ဆွဲခြင်း ယန္တရားများရှိသည်။

2. ဆေးထိုးမှို၏ပုံစံအဆင့်ဆင့်

1. ဒီဇိုင်းမလုပ်မီ ကြိုတင်ပြင်ဆင်ခြင်း။

(၁) Design assignment များ

(၂) ၎င်းတို့၏ ဂျီဩမေတြီပုံသဏ္ဍာန် အပါအဝင် ပလတ်စတစ် အစိတ်အပိုင်းများနှင့် ရင်းနှီးကျွမ်းဝင်မှု၊ ပလတ်စတစ် အစိတ်အပိုင်းများ၏ လိုအပ်ချက်များ၊ ပလတ်စတစ် အစိတ်အပိုင်းများ၏ ကုန်ကြမ်းပစ္စည်းများကို အသုံးပြုရန်၊

(၃) ပလပ်စတစ် အစိတ်အပိုင်းများ ပုံသွင်းခြင်း လုပ်ငန်းစဉ်ကို စစ်ဆေးပါ။

(၄) ဆေးထိုးစက်၏ မော်ဒယ်နှင့် သတ်မှတ်ချက်ကို သတ်မှတ်ပါ။

2. လုပ်ငန်းစဉ်ကတ်ကို ဖွဲ့စည်းဖော်မြူလာ

(၁) ကုန်ပစ္စည်းအကျဉ်းချုပ်၊ ဇယားကွက်ပုံ၊ အလေးချိန်၊ နံရံအထူ၊ ပရောဂျက်ဧရိယာ၊ အတိုင်းအတာ၊ ဘေးထွက်ပေါက်များနှင့် ထည့်သွင်းမှုများရှိမရှိ၊

(၂) ထုတ်ကုန်အမည်၊ မော်ဒယ်၊ ထုတ်လုပ်သူ၊ အရောင်နှင့် အခြောက်ခံခြင်းကဲ့သို့သော ထုတ်ကုန်တွင် အသုံးပြုသည့် ပလတ်စတစ်များ၏ ခြုံငုံသုံးသပ်ချက်

(၃) ဆေးထိုးစက်၏ ပင်မနည်းပညာဆိုင်ရာ ကန့်သတ်ချက်များဖြစ်သည့် ဆေးထိုးစက်နှင့် တပ်ဆင်မှိုအကြား သက်ဆိုင်ရာ အတိုင်းအတာ၊ ဝက်အူအမျိုးအစား၊ ပါဝါ (၄) ထိုးစက်၏ ဖိအားနှင့် လေဖြတ်ခြင်းကဲ့သို့သော၊

(၅) အပူချိန်၊ ဖိအား၊ အမြန်နှုန်း၊ မှိုသော့ခတ်မှု စသည်တို့ကဲ့သို့သော ထိုးသွင်းပုံသွင်းမှု အခြေအနေများ၊

3. ဆေးထိုးမှို၏ဖွဲ့စည်းပုံဒီဇိုင်းအဆင့်ဆင့်

(၁) အပေါက်အရေအတွက်ကို သတ်မှတ်ပါ။အခြေအနေများ- အမြင့်ဆုံးထိုးဆေးပမာဏ၊ မှိုသော့ခတ်မှုအင်အား၊ ထုတ်ကုန်တိကျမှုလိုအပ်ချက်များ၊ စီးပွားရေး

(၂) မျက်နှာပြင်ကို ရွေးချယ်ပါ။နိယာမသည် မှိုဖွဲ့စည်းပုံသည် ရိုးရှင်းသည်၊ ခွဲထွက်ရန် လွယ်ကူပြီး ပလပ်စတစ် အစိတ်အပိုင်းများ၏ အသွင်အပြင်နှင့် အသုံးပြုမှုကို မထိခိုက်စေသင့်ပါ။

(၃) အခေါင်းပေါက်ပုံစံကို သတ်မှတ်ပါ။တတ်နိုင်သမျှ မျှတသော အစီအစဉ်ကို အသုံးပြုပါ။

(၄) ဂိတ်ပေါက်စနစ် သတ်မှတ်ပါ။main flow channel၊ diversion channel၊ gate၊ cold hole စသည်တို့ ပါဝင်သည်။

(5) လွှတ်တင်ခြင်းမုဒ်ကို သတ်မှတ်ပါ။ပလပ်စတစ် အစိတ်အပိုင်းများမှ ကျန်ခဲ့သော မှို၏ မတူညီသော အစိတ်အပိုင်းများအလိုက် ကွဲပြားသော ပုံသွင်းနည်းများကို ဒီဇိုင်းထုတ်ထားပါသည်။

(၆) အပူချိန်ထိန်းညှိစနစ်၏ ဖွဲ့စည်းပုံကို ဆုံးဖြတ်ပါ။အပူချိန်ထိန်းညှိစနစ်အား ပလတ်စတစ်အမျိုးအစားဖြင့် အဓိကဆုံးဖြတ်သည်။

(၇) အမျိုးသမီးအသေ သို့မဟုတ် အူတိုင်အတွက် ထည့်သွင်းဖွဲ့စည်းပုံကို လက်ခံသောအခါ၊ ထည့်သွင်းမှု၏ စက်နှင့် တပ်ဆင်ခြင်းနှင့် ပြုပြင်ခြင်းမုဒ်ကို ဆုံးဖြတ်သည်။

(၈) အိတ်ဇောအမျိုးအစားကို သတ်မှတ်ပါ။ယေဘူယျအားဖြင့်၊ မှို၏ကွဲထွက်သောမျက်နှာပြင်နှင့် ထုတ်လွှတ်သည့်ယန္တရားနှင့် မှိုကို အိတ်ဇောအတွက် အသုံးပြုနိုင်သည်။ကြီးမားပြီး မြန်နှုန်းမြင့် ဆေးထိုးမှိုအတွက် သက်ဆိုင်ရာ အိပ်ဇောပုံစံကို ဒီဇိုင်းထုတ်ရပါမည်။

(၉) ဆေးထိုးမှို၏ အဓိက အတိုင်းအတာကို ဆုံးဖြတ်ပါ။သက်ဆိုင်ရာ ဖော်မြူလာအရ၊ ပုံသွင်းခြင်းအပိုင်း၏ လုပ်ငန်းအရွယ်အစားကို တွက်ချက်ပြီး မှိုအပေါက်၏ ဘေးဘက်နံရံ၏ အထူ၊ အပေါက်အောက်ခြေပန်းကန်၊ အူတိုင်နောက်ခံပြား၊ ရွေ့လျားပုံစံပလိတ်၏ အထူ၊ အပေါက်၏ အထူအပါး၊ modular cavity နှင့် ဆေးထိုးမှို၏ အပိတ်အမြင့်။

(၁၀) စံမှိုအခြေခံကို ရွေးချယ်ပါ။ဒီဇိုင်းရေးဆွဲတွက်ချက်ထားသော ဆေးထိုးမှို၏ ပင်မအတိုင်းအတာအလိုက် ဆေးထိုးမှို၏ စံမှိုအခြေခံကို ရွေးချယ်ပြီး စံမှိုအစိတ်အပိုင်းများကို ရွေးချယ်ရန် ကြိုးစားပါ။

(၁၁) ပုံစံခွက်ဖွဲ့စည်းပုံကို ပုံကြမ်းရေးဆွဲပါ။ဆေးထိုးမှို၏ ပြီးပြည့်စုံသော ဖွဲ့စည်းပုံပုံကြမ်းကို ရေးဆွဲခြင်းနှင့် မှိုဖွဲ့စည်းပုံပုံဆွဲခြင်းသည် မှိုဒီဇိုင်းရေးဆွဲခြင်း၏ အလွန်အရေးကြီးသော အလုပ်ဖြစ်သည်။

(၁၂) မှိုနှင့် ဆေးထိုးစက်၏ သက်ဆိုင်ရာ အတိုင်းအတာကို စစ်ဆေးပါ။အများဆုံးဆေးထိုးသည့်ပမာဏ၊ ဆေးထိုးဖိအား၊ မှိုသော့ခတ်မှုအင်အား၊ မှိုတပ်ဆင်မှုအပိုင်း၏အရွယ်အစား၊ မှိုဖွင့်လေဖြတ်ခြင်းနှင့် ထုတ်လွှတ်သည့်ယန္တရားအပါအဝင် အသုံးပြုထားသော ဆေးထိုးစက်၏ ကန့်သတ်ချက်များကို စစ်ဆေးပါ။

(၁၃) ဆေးထိုးမှို၏ တည်ဆောက်ပုံဒီဇိုင်းကို ပြန်လည်သုံးသပ်ခြင်း။ပဏာမပြန်လည်သုံးသပ်ခြင်းကို လုပ်ဆောင်ပြီး အသုံးပြုသူ၏သဘောတူညီချက်ကို ရယူပြီး သုံးစွဲသူ၏လိုအပ်ချက်များကို အတည်ပြုရန်နှင့် ပြင်ဆင်ရန် လိုအပ်ပါသည်။

(၁၄) ပုံစံခွက်၏ ပရိဘောဂကို ဆွဲပါ။ဆေးထိုးမှို၏ အစိတ်အပိုင်းတစ်ခုစီ၏ အစိတ်အပိုင်းတစ်ခုစီ၏ စည်းဝေးမှုဆက်ဆံရေး၊ လိုအပ်သောအတိုင်းအတာ၊ အမှတ်စဉ်နံပါတ်များ၊ အသေးစိတ်အချက်အလက်များ ခေါင်းစဉ်ဘလောက်နှင့် နည်းပညာဆိုင်ရာ လိုအပ်ချက်များ (နည်းပညာဆိုင်ရာ လိုအပ်ချက်များ၏ အကြောင်းအရာများမှာ အောက်ပါအတိုင်းဖြစ်သည်- a. ထွက်လာသည့် ယန္တရားအတွက် တပ်ဆင်မှုလိုအပ်ချက်များကဲ့သို့သော သေဆုံးဖွဲ့စည်းပုံအတွက် စွမ်းဆောင်ရည်လိုအပ်ချက်များ၊ ဓာတ်တိုးဆန့်ကျင်ကုသမှုအတွက် လိုအပ်ချက်များ၊ သေဆုံးမှု နံပါတ်၊ အက္ခရာ၊ ဆီတံဆိပ်နှင့် သိုလှောင်မှု e. စမ်းသပ်ခြင်းနှင့် စစ်ဆေးခြင်းအတွက် လိုအပ်ချက်များ (15) ပုံစံခွက် အစိတ်အပိုင်း ပုံဆွဲခြင်း အပိုင်းကို တပ်ဆင်ခြင်းနှင့် ပုံဆွဲခြင်း၏ အစီအစဥ်။ ရှုပ်ထွေးပြီး ရိုးရိုးရှင်းရှင်း၊ ပထမအပိုင်းများပြီးရင် ဖွဲ့စည်းတည်ဆောက်ပုံအပိုင်း။

(၁၆) ဒီဇိုင်းရေးဆွဲမှုများကို ပြန်လည်သုံးသပ်ပါ။ဆေးထိုးမှိုဒီဇိုင်း၏ နောက်ဆုံးသုံးသပ်ချက်သည် ဆေးထိုးမှိုဒီဇိုင်း၏ နောက်ဆုံးစစ်ဆေးချက်ဖြစ်ပြီး အစိတ်အပိုင်းများ၏ လုပ်ဆောင်နိုင်စွမ်းကို ပိုမိုအာရုံစိုက်သင့်သည်။

၃။ ဆေးထိုးမှိုကို စစ်ဆေးခြင်း။

1. အခြေခံဖွဲ့စည်းပုံ

(၁) ဆေးထိုးမှို၏ ယန္တရားနှင့် အခြေခံဘောင်ဘောင်များသည် ဆေးထိုးစက်နှင့် ကိုက်ညီမှုရှိမရှိ၊

(၂) ဆေးထိုးမှိုတွင် ကုပ်လမ်းညွှန်ယန္တရားရှိမရှိနှင့် ယန္တရားဒီဇိုင်းသည် ကျိုးကြောင်းဆီလျော်မှုရှိမရှိ၊

(၃) ကွဲကွာသောမျက်နှာပြင်ရွေးချယ်မှုသည် သင့်လျော်မှုရှိမရှိ၊ ဖလက်ရှ်ဖြစ်နိုင်ခြေရှိမရှိ၊ ရွေ့လျားနေသောသေတ္တာ (သို့မဟုတ် ပုံသေသေ) မှ ထုတ်လွှတ်သည့်ယန္တရားတွင် သတ်မှတ်ထားသော ပလပ်စတစ်အစိတ်အပိုင်းသည် ရွေ့လျားနေသောသေ့ (သို့မဟုတ် ပုံသေသေ) တွင်ရှိနေခြင်းရှိမရှိ၊

(၄) အပေါက်၏ အပြင်အဆင်နှင့် တံခါးပေါက်စနစ်၏ ဒီဇိုင်းသည် သင့်လျော်မှုရှိမရှိ၊တံခါးသည် ပလတ်စတစ်ကုန်ကြမ်းနှင့် လိုက်ဖက်မှုရှိမရှိ၊ ဂိတ်အနေအထား ညီမျှသည်ဖြစ်စေ၊ တံခါးနှင့် အပြေးသမား၏ ဂျီဩမေတြီပုံသဏ္ဍာန်နှင့် အရွယ်အစား သင့်လျော်မှုရှိမရှိ၊ စီးဆင်းမှုအချိုးသည် သင့်လျော်မှုရှိမရှိ၊

(၅) ဖွဲ့စည်းထားသော အစိတ်အပိုင်းများ၏ ဒီဇိုင်းသည် သင့်လျော်မှုရှိမရှိ၊

(၆) Ejection release ယန္တရားနှင့် lateral male။သို့မဟုတ် core-dulling ယန္တရားသည် ကျိုးကြောင်းဆီလျော်မှု၊ ဘေးကင်းပြီး ယုံကြည်စိတ်ချရမှု ရှိ၊ မရှိ၊ဝင်ရောက်စွက်ဖက်ခြင်း ရှိမရှိ၊(၇) အိတ်ဇောစက်ရှိမရှိ၊ ၎င်း၏ပုံစံသည် သင့်လျော်မှုရှိမရှိ၊(၈) အပူချိန်ထိန်းညှိစနစ်ရှိရန် လိုအပ်ပါသည်။အပူရင်းမြစ်နှင့် အအေးခံမုဒ်သည် သင့်လျော်မှုရှိမရှိ၊

(၉) အထောက်အကူပြု အစိတ်အပိုင်းများ၏ ဖွဲ့စည်းပုံသည် ကျိုးကြောင်းဆီလျော်မှုရှိမရှိ၊

(10) အလုံးစုံအတိုင်းအတာသည် တပ်ဆင်ခြင်းအား သေချာစေခြင်း ရှိ၊ မရှိ၊ ပြုပြင်သည့်နည်းလမ်းကို ကျိုးကြောင်းဆီလျော်၍ ယုံကြည်စိတ်ချစွာ ရွေးချယ်ထားခြင်းရှိမရှိ၊ တပ်ဆင်ရန်အတွက် အသုံးပြုသည့် bolt အပေါက်သည် ဆေးထိုးယန္တရားပေါ်ရှိ ဝက်အူအပေါက်အနေအထားနှင့် ပုံသေမှိုပြုပြင်ခြင်းပန်းကန်နှင့် ကိုက်ညီမှုရှိမရှိ၊

2. ဒီဇိုင်းဆွဲပါ။

(၁) ညီလာခံဆွဲခြင်း။

အစိတ်အပိုင်းများနှင့် အစိတ်အပိုင်းများ၏ စုဝေးမှုဆက်နွယ်မှု ရှင်းရှင်းလင်းလင်းရှိမရှိ၊ ကိုက်ညီသော ကုဒ်ကို မှန်ကန်စွာ ကျိုးကြောင်းဆီလျော်စွာ အမှတ်အသားပြုခြင်း ရှိ၊ ဆေးထိုးမှိုတစ်ခုလုံးကို စံသတ်မှတ်ထားသည်။

(၂) ပုံဆွဲနည်း

အစိတ်အပိုင်းနံပါတ်၊ အမည်နှင့် ပမာဏကို ရှင်းလင်းစွာ မှတ်သားထားခြင်း ရှိ၊ မရှိ၊ အတိုင်းအတာ ခံနိုင်ရည်နှင့် အမျိုးမျိုးသော သည်းခံနိုင်မှု အမှတ်အသားများသည် ကျိုးကြောင်းဆီလျော်ပြီး ပြည့်စုံမှုရှိမရှိ၊ ကြိတ်ရလွယ်ကူသော အစိတ်အပိုင်းများကို သီးသန့်ထားခြင်း ရှိ၊ ကျိုးကြောင်းဆီလျော်မှု၊ အစိတ်အပိုင်းတစ်ခုစီ၏ ကူရှင်သည် သင့်လျော်မှုရှိမရှိ၊ အပူကုသမှုလိုအပ်ချက်များနှင့် မျက်နှာပြင်ကြမ်းတမ်းမှုလိုအပ်ချက်များသည် သင့်လျော်မှုရှိမရှိ၊

(၃) ပုံသေနည်း

ပုံဆွဲနည်းသည် မှန်ကန်မှုရှိမရှိ၊ နိုင်ငံတော်စံနှုန်းများနှင့် ကိုက်ညီမှုရှိမရှိ၊ နှင့် ပုံတွင်ဖော်ပြထားသော ဂျီဩမေတြီကိန်းဂဏန်းများနှင့် နည်းပညာဆိုင်ရာ လိုအပ်ချက်များသည် နားလည်ရန်လွယ်ကူသည်။3. ဆေးထိုးမှိုဒီဇိုင်းအရည်အသွေး

(၁) ဆေးထိုးမှိုကို ဒီဇိုင်းဆွဲသည့်အခါ ပလတ်စတစ်ကုန်ကြမ်းများ၏ လုပ်ငန်းစဉ်လက္ခဏာများနှင့် ပုံသွင်းခြင်းဆိုင်ရာ စွမ်းဆောင်ရည်ရှိမရှိ၊ ပုံသွင်းအရည်အသွေးအပေါ် ဆေးထိုးစက်အမျိုးအစား၏ ဖြစ်နိုင်ခြေရှိသော အကျိုးသက်ရောက်မှုနှင့် သက်ဆိုင်သော ကြိုတင်ကာကွယ်မှုများ ပြုလုပ်ထားခြင်းရှိမရှိ၊ ဆေးထိုးမှိုကို ဒီဇိုင်းဆွဲနေစဉ် ပုံသွင်းခြင်းလုပ်ငန်းစဉ်အတွင်း ဖြစ်နိုင်သော ပြဿနာများ။

(၂) ဆေးထိုးမှို၏ လမ်းညွန်တိကျမှုတွင် ပလတ်စတစ်အစိတ်အပိုင်းများ၏ လိုအပ်ချက်များကို ထည့်သွင်းစဉ်းစားပြီး လမ်းပြဖွဲ့စည်းပုံကို ကျိုးကြောင်းဆီလျော်စွာ ဒီဇိုင်းထုတ်ထားခြင်းရှိမရှိ၊

(၃) ဖွဲ့စည်းထားသော အစိတ်အပိုင်းများ၏ လုပ်ငန်းခွင်အတိုင်းအတာ တွက်ချက်မှု မှန်ကန်မှုရှိမရှိ၊ ထုတ်ကုန်များ၏ တိကျမှု ရှိမရှိ၊ လုံလောက်သော ခိုင်ခံ့မှုနှင့် ခိုင်ခံ့မှု ရှိမရှိတို့ကို အာမခံနိုင်သည်။

(၄) အထောက်အပံ့ အစိတ်အပိုင်းများသည် မှို၏ အလုံးစုံ ကြံ့ခိုင်မှုနှင့် ခိုင်ခံ့မှု လုံလုံလောက်လောက်ရှိကြောင်း သေချာစေခြင်း ရှိ၊မရှိ၊

(၅) မှိုစမ်းသပ်ခြင်းနှင့် ပြုပြင်ခြင်းရှိမရှိ ထည့်သွင်းစဉ်းစားပါ။

4. အပေါက်များ၊ အပေါက်များ စသည်တို့ရှိမရှိ၊ တပ်ဆင်ခြင်းနှင့် ဖြုတ်တပ်ခြင်းနှင့် ကိုင်တွယ်မှုအခြေအနေများတွင် တပ်ဆင်ခြင်းနှင့် ဖြုတ်တပ်ခြင်းအတွက် အဆင်ပြေမှုရှိမရှိ၊ နှင့် အမှတ်အသားရှိမရှိ၊

စာတိုက်အချိန်- မတ်- ၀၆-၂၀၂၃